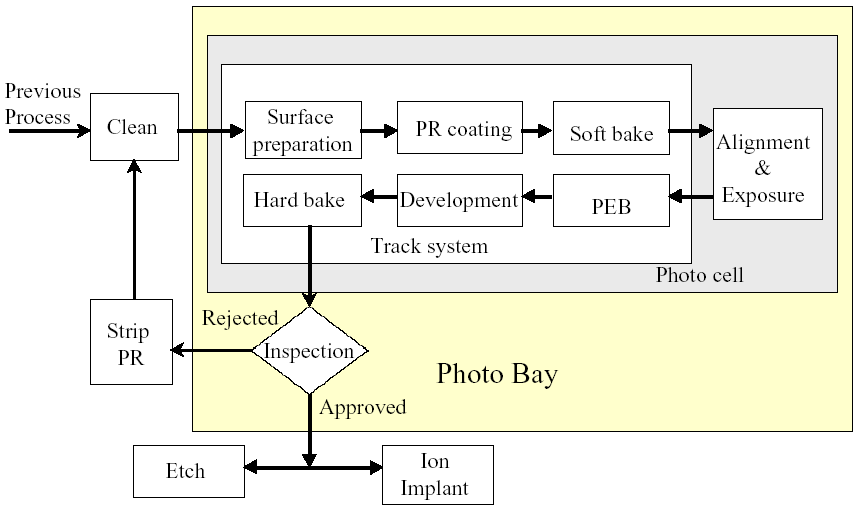

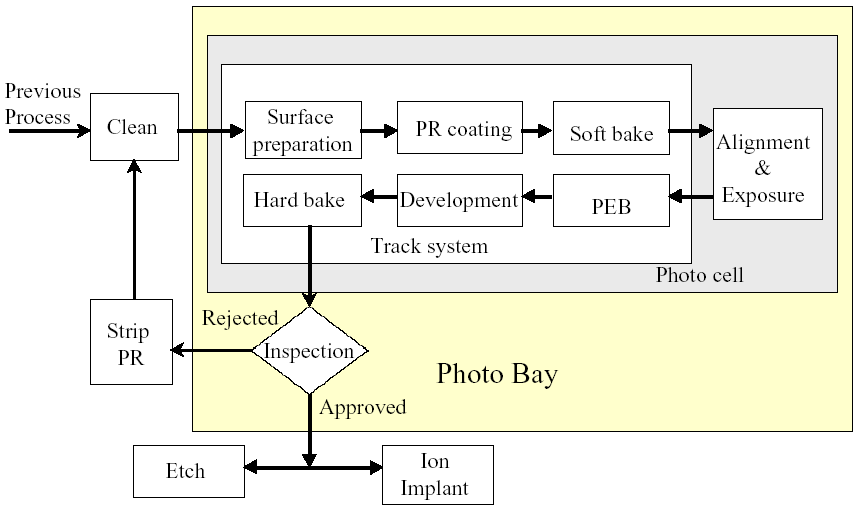

光刻(Photo Etching)是指通过匀胶、曝光、显影等一系列工艺步骤,将晶圆表面的特定部分除去而留下带微图形结构的薄膜,通过光刻工艺步骤,最终在晶圆上保留的是特征图形部分。光刻技术是半导体制造过程的中心,制造工艺中晶圆片需要多次经过光刻工艺,光刻工艺的好坏很大程度上决定着半导体器件的图形分辨率,成品率以及质量,因此,光刻被认为是半导体制造行业中最关键的步骤。

光刻流程

常见问题

紫外光刻工艺看似简单,但在实际操作过程中,任何一个微小的环节出现误差就有可能导致图形的瑕疵、失真甚至损坏。下面为大家列举一些紫外光刻中经常会出现的问题。

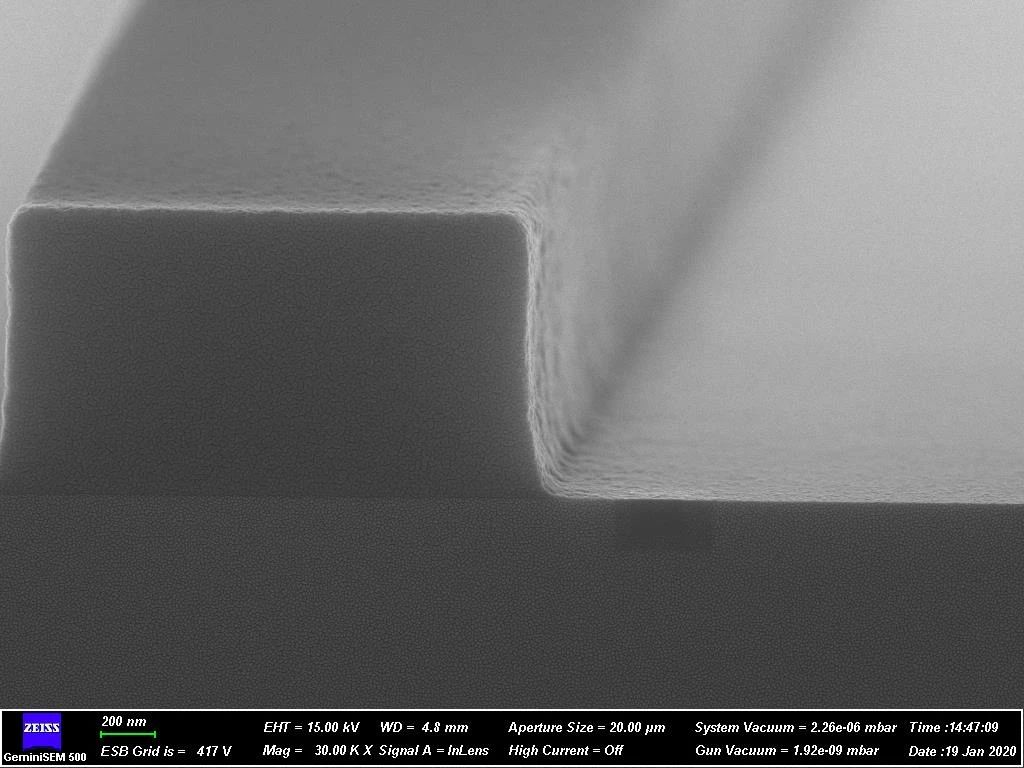

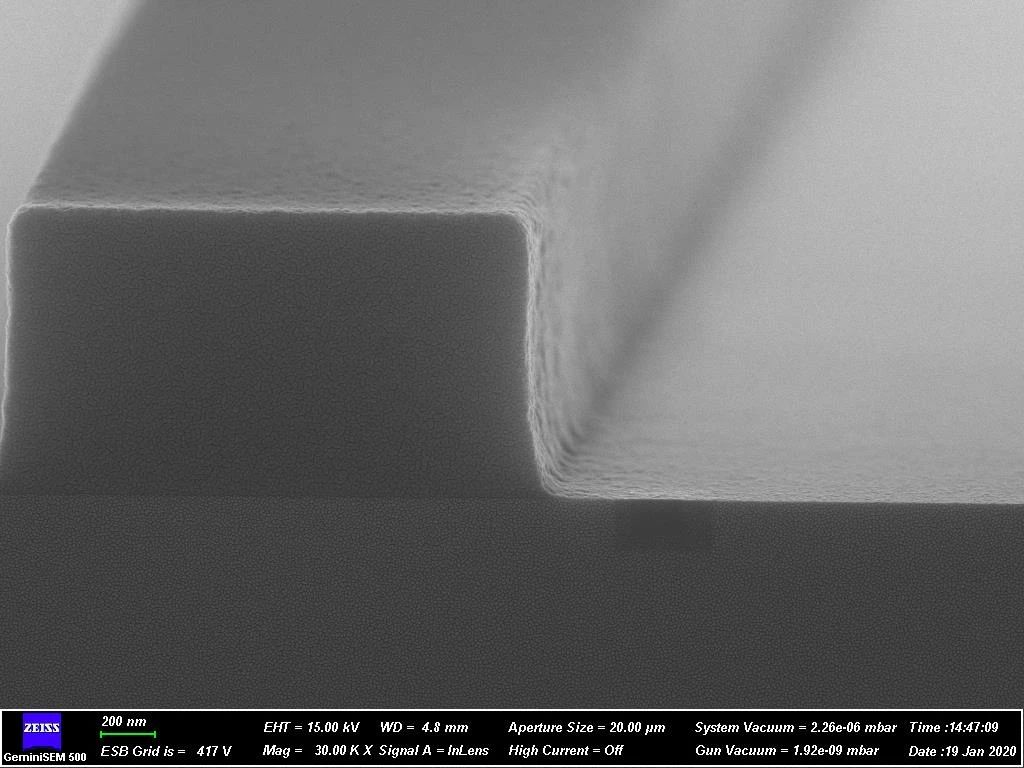

1.脚状图形:如上图所示,显影后图形底部边缘有很明显的光刻胶残留,这就是脚状图形。

出现原因:正性光刻胶的感光剂是一种光敏化合物,最常见的是重氮萘醌(DNQ),在曝光前,DNQ是一种强烈的溶解抑制剂,能够降低树脂的溶解速度。在紫外曝光后,DNQ在光刻胶中化学分解,成为溶解度增强剂,大幅提高显影液中的溶解度因子。这种曝光反应会在DNQ中产生羧酸,使它在显影液中溶解度很高。但如果基片表面残留有碱性物质,就会使曝光后产生的羧酸与碱性物质发生中和反应,生成不溶于显影液的物质,从而导致显影后出现脚状图形。解决方法:在涂覆光刻胶之前,硅片表面要清洗干净,防止基底上有碱性物质的残余。其次,要妥善保存光刻胶,不要让其长时间暴露在碱性环境中。

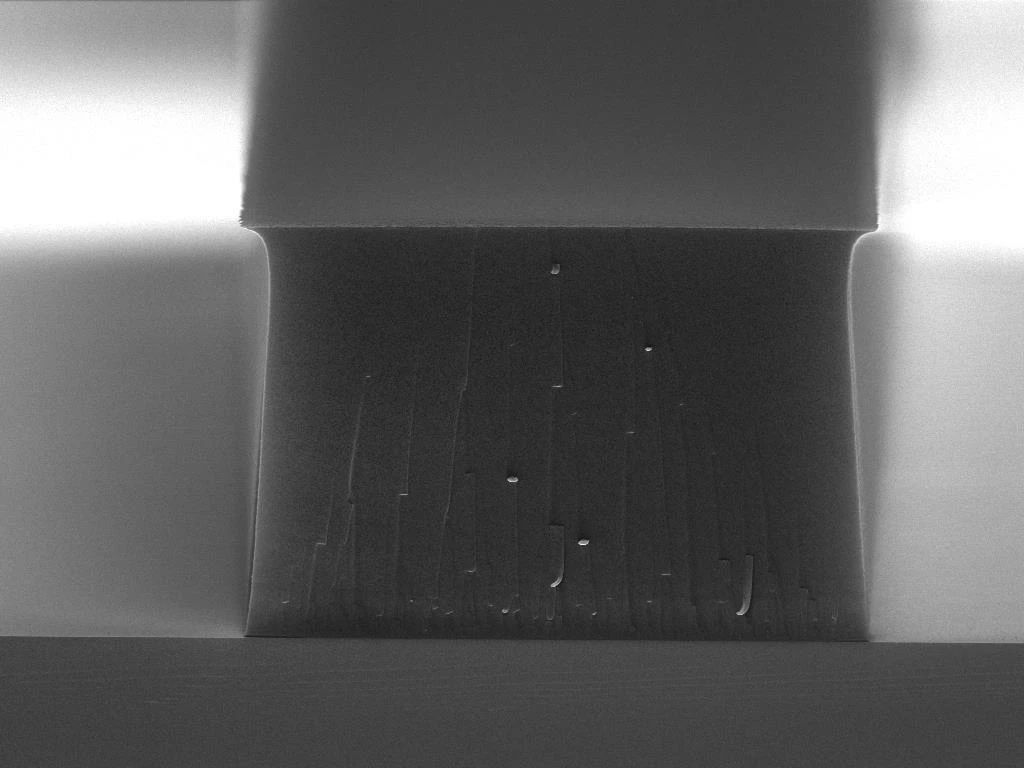

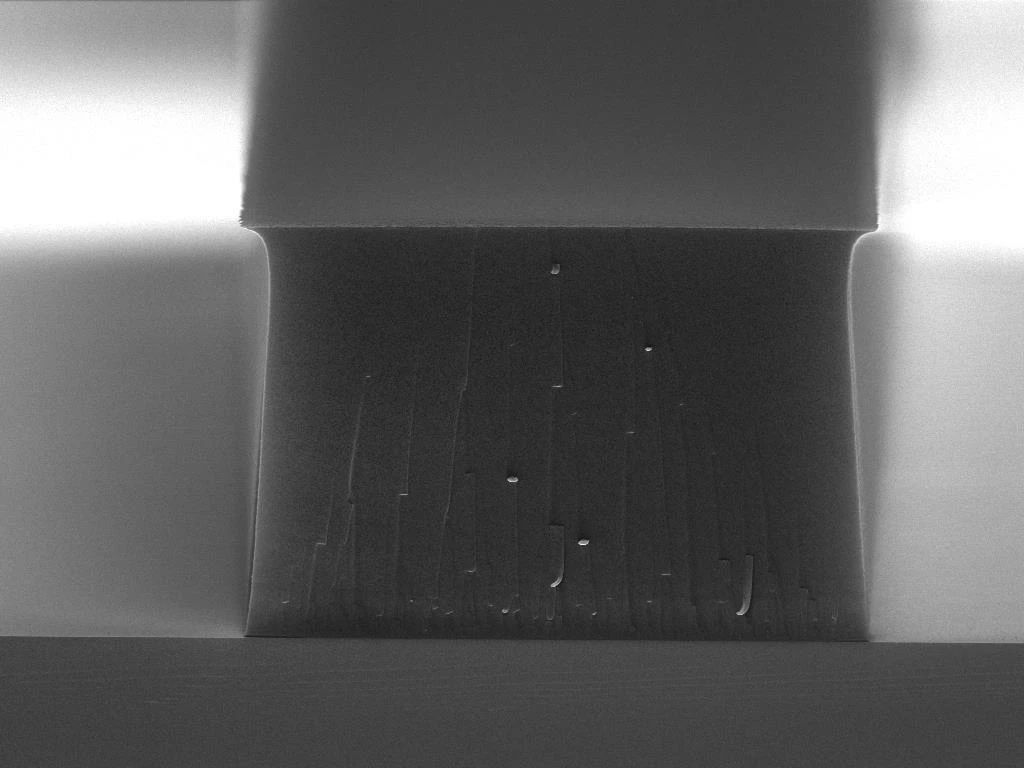

2.T型图形:如上图显示,显影后光刻胶顶部尺寸变宽,形成T型。

出现原因:这种现象一般在使用化学增幅光刻胶(CAR)时会出现。CAR中的树脂是具有化学基团保护的聚乙烯(PHS)。有保护团的树脂不溶于水;CAR的感光剂是光酸产生剂(PAG),光刻胶曝光后,在曝光区的PAG发生光化学反应会产生一种酸。该酸在曝光后热烘(PEB)时,作为化学催化剂将树脂上的保护基团移走,从而使曝光区域的光刻胶由原来不溶于水转变为高度溶于以水为主要成分的显影液,化学增幅光刻胶的曝光反应非常灵敏。如果环境中氨浓度过高,就会使曝光后光刻胶表层的酸反应,抑制催化反应的发生,从而导致表层的光刻胶难溶于显影液,形成T型图形。解决方法:注意腔室中保持清洁,排除腔室中的碱性气体污染;或者在光刻胶表层旋涂一层保护层,阻挡中和反应的发生。

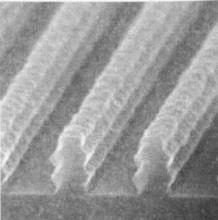

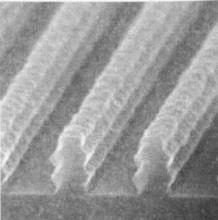

3.驻波效应:如上图所示,显影后光刻胶侧壁呈现出波浪状的条纹。

出现原因:光刻胶在曝光过程中由于其折射率和基底材料折射率不匹配,在基底表面产生的反射光和入射光相互干涉而形成驻波,光强的驻波分布使光刻胶内的光敏化合物的溶度也会呈现驻波分布,从而使光刻胶在显影后边缘形貌有一定的起伏。①增加后烘步骤是减弱驻波效应简单而有效的方法。对很多种类的光刻胶而言,后烘是光刻过程中不可或缺的一步,在后烘过程中感光剂分子由高浓度区域向低浓度区域扩散,平滑感光剂浓度的驻波分布,改善光刻胶显影轮廓,提高光刻质量。②采用多波长混合光源进行曝光能够明显抑制驻波效应。③使用着色光刻胶即在光刻胶中添加着色剂以吸收反射光,从未弱化驻波效应以及光刻胶多重曝光现象。但着色剂同样能吸收入射光,因此需要增加曝光能量,导致曝光量难以控制。④使用抗反射涂层(ARC)。ARC大体上分为两类:顶部抗反射涂层(TARC)和底部抗反射涂层(BARC),两者都可以实现反射率的降低。但BARC的效果更明显。底部抗反射涂层是指在光刻胶和基底之间加入一层能有效消除光反射的有机聚合物,它能够吸收紫外光从而降低基底的反射率。

结语

随着随着半导体技术的发展,光刻技术也随之进步。根据图形尺寸和分辨率的不同,可以分为紫外光刻(NUV)、深紫外光刻(DUV)、超紫外光刻(EUV)、X射线和电子束光刻(EBL),本文介绍的现象只是紫外光刻技术中的冰山一角,要想全面了解光刻技术还需要做更深入的研究。